Control de llave

- Versatilidad y rendimiento: La junta de revestimiento de óxido de magnesio (MGO) ofrece un rendimiento excepcional en múltiples áreas críticas de construcción, incluida la resistencia al fuego, el manejo de la humedad y la estabilidad estructural.

- Distinción de subsuelo vs. subproducción: Comprender si usar MGO como un subsuelo (capa estructural que sopota el piso terminado) o una calzada (capa delgada colocada sobre un subsuelo para beneficios específicos) es crucial para resultados óptimos del proyecto.

- Durabilidad mejorada: MgO proporciona resistencia estructural superior y resistencia al impacto, contribuyendo a sistemas de pisos de más duración.

- Humedad superior y resistencia al moho: Sus propiedades inherentes hacen que MGO sea altamente resistente al daño al agua y al crecimiento del moho, lo que lo convierte en una excelente opción para áreas propensas a la humedad.

- Excelente control de fuego y sonido: Los tableros de MGO mejoran significativamente la seguridad contra incendios y contribuyen a un mejor rendimiento acústico dentro de los edificios.

- Instalación optimizada: Si bien requiere un manejo específico, MGO puede ofrecer una instalación eficiente, potencialmente ahorrando tiempo y mano de obra a largo plazo.

- Valor y sostenibilidad a largo plazo: A pesar de los costos iniciales potencialmente más altos, la vida útil extendida, el mantenimiento reducido y los beneficios ambientales de MGO a menudo se traducen en un valor significativo a largo plazo y una mejor calidad del aire interior.

- Aplicación amplia: MGO es adecuado para una amplia gama de proyectos, desde hogares residenciales hasta exigentes edificios comerciales e institucionales, particularmente en áreas donde los requisitos de rendimiento son altos.

Subsuelo de MgO vs. subcapas

Comprender la distinción entre un subsuelo de MGO y una subestimación de MGO es primordial para especificar el material correcto para sus necesidades de construcción. Mientras que ambos utilizan el mismo material base (placa de óxido de magnesio), su aplicación y su papel dentro del sistema de pisos difieren significativamente, lo que afectan la integridad estructural, los beneficios de rendimiento y las metodologías de instalación.

A subsuelo es la capa estructural de un piso que se coloca sobre las viguetas del piso. Su función principal es proporcionar la resistencia estructural y la estabilidad para todo el sistema de pisos, apoyar cargas vivos y muertas, y servir como base para el piso terminado. Cuando el MGO se usa como subsuelo, reemplaza materiales tradicionales como madera contrachapada u OSB, aprovechando su resistencia inherente, resistencia al fuego y estabilidad de humedad como la capa fundamental.

Un insuficiente , por el contrario, es una capa delgada de material colocado arriba de un subsuelo existente (que generalmente está hecho de madera contrachapada, OSB o concreto) y debajo El material final de piso terminado (como mosaico, madera dura o laminado). Su propósito no es la carga estructural, sino que proporcionará una superficie lisa, estable y protectora, mejora las características de rendimiento específicas (como la amortiguación del sonido, la barrera de humedad o el aislamiento térmico), o preparar la superficie para un tipo particular de piso. Cuando el MGO se usa como un singular, a menudo sirve para mejorar la resistencia al fuego, proporcionar una base dimensionalmente estable para acabados u ofrecer protección superior de moho y humedad sobre el subsuelo subyacente.

Mesa resumida

| Característica | Subsuelo de MGO | Calma de mgO |

| Función principal | Soporte estructural; capa fundamental | Preparación de la superficie; Mejora del rendimiento |

| Posición | Directamente en viguetas; debajo de todas las demás capas | Sobre el subsuelo; Debajo del piso terminado |

| Grosor típico | 1/2 "a 3/4" (12-19 mm) generalmente | 1/4 "a 1/2" (6-12 mm) generalmente |

| Carga de carga | Sí, carga de carga primaria | No, admite el piso terminado pero no estructural |

| Beneficio central | Integridad estructural, fuego, humedad | Base suave, fuego, molde, sonido, estabilidad dimensional |

| Método de conexión | Sujetado a las vigas | Sujeto al subsuelo existente |

| Reemplazo para | Madera contrachapada, subsuelo OSB | Junta de cemento, subproducción convencional |

Diferencias clave

Las diferencias clave entre el uso de MGO como subsuelo versus un subpraso se reducen a su papel, grosor y capacidad de carga:

- Papel estructural: La distinción más significativa es que un MGO subsuelo es un componente estructural primario diseñado para soportar el peso de los ocupantes del edificio, el mobiliario y el piso terminado. Un MGO insuficiente , sin embargo, no es estructural; Su propósito es crear una superficie ideal para el piso terminado y agregar características de rendimiento específicas sin contribuir a la integridad estructural general del edificio.

- Espesor: Debido a sus diferentes roles, los paneles del subsuelo MGO son típicamente más gruesos (por ejemplo, 1/2 "a 3/4" o más) para proporcionar la rigidez y la fuerza necesarias para las vigas. Los paneles de subestimación de MGO son generalmente más delgados (por ejemplo, 1/4 "a 1/2"), ya que se colocan sobre un subsuelo estructural existente.

- Método de instalación: Un subsuelo está directamente sujeto a las vigas del piso, a menudo requiere bloqueo o soporte específico para costuras. Se instala un subpraso sobre un subsuelo existente, típicamente sujeto con tornillos o grapas, a veces con adhesivo, asegurando una superficie lisa y plana.

- Mejora del rendimiento: Si bien tanto ofrecen resistencia al fuego como a la humedad, el uso de MGO como un enfoque inferior puede ser un enfoque más específico para agregar estos beneficios a un sistema de subsuelo existente o tradicionalmente construido, especialmente en áreas como baños o cocinas donde la humedad y la resistencia de moho mejoradas son críticas sin necesidad de reenfocar todo el piso estructural.

- Implicaciones de costos: El costo del material por pie cuadrado para MGO de grado subsuelo podría ser mayor debido a su grosor, pero reemplaza un subsuelo convencional. El MGO de grado subestimado es más delgado y se suma al costo total del sistema de pisos como una capa adicional sobre el subsuelo.

Durabilidad

La durabilidad es una piedra angular de la construcción moderna, que influye directamente en la vida útil, los requisitos de mantenimiento y el valor a largo plazo de un edificio. Las juntas de óxido de magnesio (MGO) ofrecen ventajas significativas a este respecto, ya sea empleado como un subsuelo estructural o una subpuesta protectora, debido a sus propiedades inherentes del material.

Resistencia estructural

Los tableros de MGO exhiben una excelente resistencia a la flexión y compresión, lo que los convierte en una elección robusta para aplicaciones de pisos. Cuando se usa como un subsuelo Los paneles MGO proporcionan una base notablemente estable y rígida para todo el sistema de piso. A diferencia de los subsuelo tradicionales a base de madera que pueden deformarse, hincharse o delaminar cuando se exponen a la humedad, MgO mantiene su estabilidad dimensional. Esta rigidez inherente ayuda a prevenir chirridos y movimiento en el piso terminado con el tiempo, contribuyendo a una superficie de caminata sólida y tranquila. Su capacidad para resistir cargas significativas lo hace adecuado para aplicaciones residenciales y comerciales ligeras donde se requiere un rendimiento exigente.

Como un insuficiente , aunque no tiene cargas estructurales primarias, la fuerza inherente de MGO contribuye a la integridad general y la longevidad del piso terminado. Proporciona una superficie excepcionalmente estable y plana que puede ayudar a prevenir el agrietamiento o el movimiento en acabados quebradizos como los azulejos o la piedra natural. La naturaleza no compresiva del MGO asegura que la subpuesta no se degrade o se comprimirá bajo tráfico pesado o cargas estáticas, preservando la integridad del enlace adhesivo y el material del piso terminado arriba.

Resistencia al impacto

La composición densa y homogénea de la junta de MgO proporciona una resistencia de impacto superior en comparación con muchos sustratos de pisos convencionales.

Cuando MGO se instala como un subsuelo , su naturaleza robusta significa que es altamente resistente al daño de las herramientas caídas, los muebles pesados o los impactos del sitio de construcción general durante la fase de construcción. Esto reduce la probabilidad de reparaciones o reemplazos costosos antes de que se instale el piso terminado. Después de la construcción, proporciona una capa resistente que ayuda a proteger la integridad estructural del piso de los accidentes cotidianos, minimizando la posibilidad de depresiones localizadas o puntos débiles que podrían afectar la superficie terminada.

Como un insuficiente , MGO mejora significativamente la resistencia al impacto del sistema general de pisos. Actúa como un amortiguador protector entre el piso terminado y el subsuelo estructural. Por ejemplo, bajo mosaico, su alta resistencia al impacto puede reducir el riesgo de agrietamiento de mosaicos debido a objetos caídos. Bajo pisos o laminados resistentes, ayuda a prevenir hendiduras o pinchazos de cargas concentradas, manteniendo la calidad estética y funcional del piso durante años de uso. Esta capa agregada de defensa contribuye a un piso más duradero y más estéticamente agradable, reduciendo la necesidad de reparaciones prematuras o reemplazo del material terminado.

Humedad y molde

Una de las razones más convincentes para elegir el tablero de óxido de magnesio (MGO) para la construcción moderna es su resistencia excepcional a la humedad y su capacidad natural para inhibir el crecimiento del moho. Estas propiedades lo convierten en una alternativa superior a los productos tradicionales a base de madera en entornos propensos a la humedad o la exposición directa al agua.

Rendimiento del área húmeda

A diferencia de la madera contrachapada, OSB o incluso algunos productos basados en yeso, MGO Board no aumenta, deforma, delamina o pierde la integridad estructural cuando se expone al agua o la alta humedad. Esto lo convierte en un material ideal para aplicaciones en áreas húmedas como baños, cocinas, habitaciones de lavandería, sótanos e incluso sofitos exteriores o ciertas aplicaciones de pared de ducha (cuando se sellan y terminan correctamente).

Cuando se usa como un subsuelo En áreas húmedas, MgO proporciona una capa fundamental que es inherentemente estable, incluso si se producen fugas o derrames de fontanería. Esta estabilidad asegura que el piso terminado por encima (por ejemplo, azulejos, vinilo) permanezca plano y se adhiera de forma segura, evitando problemas como el agrietamiento de la línea de lechada o la falla adhesiva que puede surgir de un sustrato confirmado por humedad. Su naturaleza no absorbente significa que es poco probable que cualquier exposición incidental al agua cause daños a largo plazo al subsuelo en sí, reduciendo en gran medida el riesgo de reparaciones costosas o reemplazo completo del sistema de piso.

Como un insuficiente En áreas húmedas, MGO sobresale para proteger el subsuelo estructural subyacente de la penetración de la humedad. Por ejemplo, debajo de los azulejos en un baño o ducha, sirve como una barrera altamente estable no hidroscópica que evita que el agua alcance y dañe el subsuelo de madera o concreto. Esta estabilidad dimensional es crucial para las instalaciones de baldosas, ya que cualquier movimiento o hinchazón en el sustrato puede provocar mosaicos y lechada agrietadas. El rendimiento de MGO en estos entornos desafiantes proporciona una mayor longevidad y tranquilidad para todo el sistema de pisos.

Prevención de moho

La placa MGO es inherentemente inorgánica y no contiene celulosa, la fuente principal de alimento para el moho y el moho. Esto hace que sea naturalmente resistente al crecimiento fúngico. Por el contrario, los productos a base de madera (como la madera contrachapada y OSB) son orgánicos y pueden proporcionar un caldo de cultivo fértil para el moho si se mojan y permanecen húmedos.

Cuando MgO se usa como un subsuelo or insuficiente , contribuye significativamente a un entorno interior más saludable al disuadir activamente la proliferación de moho. Incluso en condiciones húmedas o después de incidentes de agua menores, la falta de una fuente de alimento orgánico significa que es mucho menos probable que se apodere y se propague en la superficie del MGO. Esta prevención de moho pasivo es un beneficio crítico, especialmente en hogares o edificios donde los ocupantes pueden tener alergias o sensibilidades respiratorias.

Esta resistencia inherente al moho se traduce en necesidades de mantenimiento más bajas y un riesgo reducido de olores desagradables o calidad del aire comprometida asociada con el crecimiento de moho oculto. Al elegir MGO para su subsuelo o subraña, está construyendo en una defensa proactiva contra uno de los problemas más persistentes y dañinos en la construcción moderna.

Fuego y sonido

Más allá de la integridad estructural y la resistencia a la humedad, la placa de óxido de magnesio (MGO) ofrece ventajas significativas para mejorar la seguridad y la comodidad del edificio a través de sus propiedades superiores de control de fuego y sonido. Estas características son vitales para cumplir con los estrictos códigos de construcción y mejorar la calidad de los espacios de vida y trabajo.

Resistencia al fuego

Uno de los atributos más notables de MGO Board es su excepcional resistencia al fuego. Se clasifica como un material no combustible (ASTM E136) y logra clasificaciones de resistencia al fuego muy altas, a menudo hasta una propagación de 0 de llama y un índice desarrollado por 0 de humo. Esto se debe a su composición mineral y al proceso químico de hidratación de magnesio. Cuando se expone al fuego, MGO no enciende, contribuye con combustible ni libera humo tóxico, a diferencia de muchos materiales de construcción tradicionales, como paneles a base de madera, que son combustibles.

Cuando se usa como un subsuelo , MgO crea una barrera de fuego significativa entre los pisos, frenando la propagación de llamas y el calor de un nivel a otro. Este tiempo adicional puede ser crucial para que los ocupantes evacúen de manera segura y para que los bomberos contengan el incendio, potencialmente salvando vidas y propiedades. Su capacidad para mantener la integridad estructural a altas temperaturas también significa que el sistema de piso es menos probable que colapse rápidamente durante un evento de incendio. Para edificios comerciales o unidades residenciales de varios pisos, la incorporación de un subsuelo MGO puede contribuir sustancialmente a lograr las clasificaciones de separación de incendios requeridas.

Como un insuficiente , MgO agrega una capa adicional de protección no combustible directamente debajo del piso terminado. Si bien no proporciona el mismo nivel de resistencia al fuego estructural que un subsuelo completo, evita que las llamas se propagen rápidamente a través de la superficie del piso o penetren fácilmente en el subsuelo de abajo, ofreciendo una protección adicional en caso de que se origine un fuego en el piso terminado. Esta característica es particularmente valiosa en cocinas, laboratorios u otras áreas donde hay posibles fuentes de encendido.

Control sólido

La transmisión de sonido es una preocupación común en los edificios residenciales y comerciales. La densidad de MGO Board y la estructura celular única contribuyen a un excelente rendimiento acústico, lo que lo convierte en un material efectivo para el control del sonido. Ayuda a bloquear el sonido en el aire y disminuir el ruido de impacto, lo que lleva a interiores más tranquilos y cómodos.

Cuando se emplea como un subsuelo La masa y la rigidez de MGO son efectivas para reducir la transmisión del sonido en el aire (por ejemplo, voces, música) entre pisos. Más importante aún, ayuda a mitigar el ruido de impacto (por ejemplo, pasos, objetos caídos), que a menudo es una queja significativa en las estructuras de varios pisos. Su naturaleza sólida y no resonante absorbe la energía vibratoria, evitando que se transfiera a través del sistema de viga y irradiando hacia el espacio debajo. Esto crea un entorno más sereno, especialmente beneficioso en las viviendas multifamiliares, oficinas o instalaciones de atención médica.

Como un insuficiente , MgG puede mejorar aún más las cualidades de reducción de sonido de un sistema de piso. Colocado directamente debajo del piso terminado, actúa como un búfer denso que absorbe el ruido de impacto del tráfico peatonal u otras actividades en la superficie. Esto es particularmente efectivo en superficies duras como azulejos, madera dura o laminado, donde los sonidos de impacto pueden ser muy reverberantes. Las propiedades de masa y amortiguación adicionales de una subpuesta de MGO contribuyen a una clasificación de clase de transmisión de sonido (STC) más alta para el ruido en el aire y una clasificación de clase de aislamiento de mejor impacto (IIC) para el ruido de impacto, mejorando significativamente la comodidad acústica del espacio.

Instalación

La instalación de la placa de óxido de magnesio (MGO), ya sea como subsuelo o subpraso, difiere algo de los productos tradicionales a base de madera. Si bien requiere técnicas y sujetadores específicos, generalmente se considera sencillo para los constructores experimentados. Comprender estos matices puede ayudar a optimizar los plazos del proyecto y la eficiencia laboral.

Pasos de proceso

Para la instalación del subsuelo MGO (directamente en viguetas):

- Preparación: Asegúrese de que las viguetas estén niveladas, secas y espaciadas adecuadamente de acuerdo con las especificaciones del fabricante (típicamente 16 "o 24" en el centro). Borrar cualquier escombro.

- Disposición: Planifique el diseño del panel para minimizar los desechos y garantizar la asombro adecuado de las costuras. Los paneles deben correr perpendiculares a las vigas.

- Corte: El MGO se puede calificar y romper con un cuchillo de utilidad o cortar con una sierra circular con una cuchilla con punta de carburo (la extracción de polvo es muy recomendable debido al polvo de sílice fino).

- Fijación:

- Adhesivo: Aplique una cuenta continua de adhesivo subsuelo recomendado (por ejemplo, a base de poliuretano) en la parte superior de las vigas.

- Sujetadores: Asegure paneles con tornillos para que se consideren la corrosión (por ejemplo, tornillos cubiertos de cubierta o tornillos MgO especializados) espaciados de acuerdo con las pautas del fabricante (típicamente 6 "a lo largo de los bordes y 12" en el campo). Asegúrese de que los tornillos penetren las viguetas adecuadamente.

- Brechas de expansión: Deje pequeños espacios de expansión (por ejemplo, 1/8 ") entre los bordes del panel y en las paredes, según lo recomendado por el fabricante. MgO tiene una expansión térmica muy baja, pero las brechas menores siguen siendo buenas prácticas.

- Sellado/acabado: Dependiendo del piso terminado, es posible que las costuras deban grabarse con cinta de malla de fibra de vidrio y recubrimiento descremado con un compuesto de parche adecuado, especialmente para pisos resistentes.

Para la instalación de subpraso de MGO (sobre un subsuelo existente):

- Preparación: Asegúrese de que el subsuelo existente esté limpio, seco, plano y libre de defectos. Aborde los chirridos o áreas sueltas en el subsuelo existente.

- Disposición: Coloque los paneles MGO a las juntas aturdidas desde el subsuelo a continuación.

- Corte: Similar al subsuelo, puntaje y SNAP o SAW.

- Fijación:

- Adhesivo (opcional pero recomendado): Aplique una capa delgada y uniforme de mortero delgada modificada por látex o adhesivo apropiado al subsuelo antes de colocar el panel MGO. Esto crea un vínculo sólido y ayuda a llenar imperfecciones menores.

- Sujetadores: Asegure con tornillos resistentes a la corrosión (por ejemplo, tornillos de tablero de cemento o tornillos de paneles de yeso grueso para los subsuelo de madera) espaciados típicamente de 6-8 "en el centro. Asegúrese de que los sujetadores penetren el subsuelo suficientemente pero no golpeen las vistas si es posible (para evitar escautas del movimiento múltiple).

- Brechas de expansión: Deje leve espacios (por ejemplo, 1/16 ") entre paneles y en las paredes.

- Sellado/acabado: Castre de cinta y barro con cinta de malla de fibra de vidrio resistente a álcali y una capa descremada o un set delgada, creando una superficie lisa y monolítica para el piso terminado.

Tiempo y trabajo

El tiempo y la mano de obra requeridos para la instalación de MGO son generalmente comparables a los materiales tradicionales, con algunas consideraciones específicas:

- Curva de aprendizaje: Para los equipos nuevos en MGO, puede haber una ligera curva de aprendizaje con respecto a las técnicas de corte, sujetadores específicos y manejo. Sin embargo, una vez acostumbrada, la velocidad de instalación puede coincidir o incluso exceder la de los materiales como el tablero de cemento.

- Eficiencia de corte: Anotar y chasquear MGO delgado puede ser más rápido que cortar madera contrachapada con una sierra, especialmente para formas intrincadas. Para paneles de subsuelo más gruesos, una sierra circular con recolección de polvo es eficiente.

- Peso: Los paneles MGO pueden ser más pesados que los paneles de madera contrachapada equivalentes, lo que puede requerir dos personas para sábanas más grandes, especialmente en aplicaciones de subsuelo más gruesas. Esto puede afectar ligeramente la eficiencia laboral en solitario.

- Sujetadores: El uso de tornillos (en lugar de uñas para algunas aplicaciones de subsuelo) puede ser ligeramente más lento por sujetador, pero proporciona una instalación más segura y sin chirriar. Las pistolas de tornillo especializadas pueden acelerar esto.

- Control de polvo: Debido al polvo fino generado al cortar, la ventilación adecuada y la extracción de polvo son cruciales. Esto agrega un paso menor pero es esencial para la salud y la limpieza.

En general, si bien ciertos aspectos pueden tener un poco más de cuidado (como el control de polvo), las ganancias de eficiencia de fácil corte y superficie terminada superior (para la calzización) a menudo se equilibran, lo que hace que el tiempo general y la mano de obra sean competitivos.

Consejos de instalación de MGO

- Leer Directrices del fabricante: Siempre consulte las instrucciones de instalación específicas del fabricante de la placa MGO para los tipos de sujetadores precisos, el espacio y las clasificaciones de tramo. Esto es crítico para la garantía y el rendimiento.

- Sujetadores adecuados: Utilice sujetadores resistentes a la corrosión diseñados para materiales densos de la junta. Las cabezas de consumo de seguridad son una ventaja.

- Gestión del polvo: Use el equipo de protección personal (PPE) apropiado, incluido un respirador (N95 o mejor), gafas de seguridad y guantes. Use una sierra circular con un accesorio de vacío o corte al aire libre para minimizar la exposición al polvo.

- Aclimatación: Si bien el MGO es dimensionalmente estable, permitir que los paneles se aclimaten a la temperatura ambiente y la humedad del entorno de instalación durante 24-48 horas, puede ser beneficioso, especialmente para la insuficiencia.

- Protección de borde: Los bordes de las tablas de MgO pueden ser algo frágiles hasta que se instale. Maneje los paneles cuidadosamente para evitar el astillado.

- La planitud es clave: Asegúrese de que la superficie subyacente (viguetas o subsuelo) sea lo más plana y nivelada posible. MgO se ajustará un poco pero funciona mejor en una base estable.

- Caza de focas: Para áreas húmedas, asegúrese de que todas las costuras y cabezas de sujetador estén correctamente selladas con una membrana o sellador impermeable apropiado antes de instalar el piso terminado.

- Herramientas: Es esencial un cuchillo de utilidad estándar, borde recto, sierra circular, taladro/conductor y un cuadrado de buena calidad.

- Desecho: Los restos de MgO generalmente se pueden eliminar con desechos generales de construcción. Verifique las regulaciones locales.

Costo y valor

Al evaluar cualquier material de construcción, el costo es un factor principal. Si bien el tablero de óxido de magnesio (MGO) a veces puede tener un costo material inicial más alto que las alternativas tradicionales, su propuesta de valor a largo plazo a menudo presenta un argumento económico más convincente. Esta sección desglosará tanto los gastos iniciales como los beneficios acumulativos sobre la vida útil de un proyecto.

Costos por adelantado

El costo inicial de la placa MGO puede variar según el grosor, el fabricante, la disponibilidad regional y el volumen de pedidos. Generalmente, por pie cuadrado:

- Subsparto MGO: Los paneles MGO más gruesos diseñados para aplicaciones de subfloor (por ejemplo, 5/8 "o 3/4") son típicamente más caros que la madera contrachapada estándar o el subfloización OSB. Esta prima refleja sus propiedades mejoradas como la resistencia al fuego, la estabilidad de la humedad y la resistencia.

- MOGO SUBLACIÓN: Los paneles MGO más delgados utilizados como subprasos (por ejemplo, 1/4 "o 1/2") a menudo son comparables, o un poco más caros que, en el tablero de cemento, pero generalmente más costoso que la madera contrachapada estándar o las calzoncillos.

Es importante considerar que si bien el costo del material puede ser mayor, los ahorros potenciales en otras áreas pueden compensar esto:

- Trabajo reducido para algunas aplicaciones: Para ciertas aplicaciones, como la puntuación y el chasquido más delgados, o al considerar la facilidad general de crear una superficie perfectamente plana y estable para los azulejos, el tiempo de instalación puede ser competitivo o incluso más rápido que los métodos tradicionales.

- Menos devoluciones de llamada/reparaciones: La durabilidad inherente y la resistencia a los problemas comunes (como el daño por agua o el moho) puede reducir significativamente la probabilidad de reparaciones o devoluciones de llamada costosas después de la finalización del proyecto.

Al presupuestar, es crucial obtener cotizaciones actuales para MGO de proveedores locales y compararlas directamente con los grados y espesores específicos de los materiales tradicionales que de otro modo usaría.

Valor a largo plazo

El verdadero beneficio económico de usar la Junta MGO se hace evidente cuando se considera su valor a largo plazo, que supera con creces una simple comparación de costos iniciales. Este valor proviene de varios atributos clave:

- Vida de vida extendida: La extrema durabilidad de MGO, la resistencia a la humedad, el moho, la pudrición e insectos significa que el subsuelo o la subpuesta en sí tiene una vida útil significativamente más larga que los materiales orgánicos. Esto reduce la necesidad de un reemplazo prematuro de la capa del subsuelo, ahorrando la mano de obra y los costos de material considerables en el futuro.

- Mantenimiento y reparación reducidos: Al prevenir problemas como hinchazón, deformación, chirrido y crecimiento de moho, MgO minimiza los requisitos de mantenimiento y la necesidad de reparaciones costosas para el sistema de pisos. Esto es particularmente valioso en cocinas, baños y sótanos donde la exposición al agua es un mayor riesgo.

- Rendimiento mejorado del edificio:

- Seguridad contra incendios: Invertir en un subsuelo de MGO resistente al fuego puede conducir potencialmente a primas de seguro más bajas para edificios comerciales, y ciertamente ofrece tranquilidad invaluable y una mayor seguridad para todos los ocupantes.

- Calidad del aire interior: Al resistir el moho y no la eliminación de productos químicos dañinos (estar libres de formaldehído), MgO contribuye al aire interior más saludable, lo que puede ser un beneficio significativo para el valor de la salud y la propiedad de los ocupantes.

- Comodidad acústica: El control de sonido superior reduce las quejas de ruido en edificios de varios pisos, contribuyendo a la satisfacción del inquilino y los valores de alquiler potencialmente más altos.

- Protección del piso terminado: La estabilidad y la planitud excepcionales proporcionadas por un subpraso de MGO o subsuelo ayudan a preservar la integridad y la apariencia de los costosos materiales de pisos terminados como madera dura, azulejos y piedra. Reduce el riesgo de grietas, delaminación o deformación de la capa superior debido al movimiento del sustrato.

- Valor de reventa: Una propiedad o propiedad comercial construida con materiales de alto rendimiento, duraderos y saludables como MGO puede obtener un valor de reventa más alto, apelando a los compradores que buscan calidad, seguridad y costos de propiedad reducidos a largo plazo.

- Sostenibilidad y beneficios ambientales: Si bien no es un ahorro financiero directo, los beneficios ambientales (producción no tóxica, una larga vida útil que reduce los desechos, las contribuciones de eficiencia energética a través del aislamiento) se alinean con las crecientes demandas del mercado de construcción sostenible, lo que puede mejorar indirectamente el atractivo y el valor.

Ambiental y salud

En una era de creciente conciencia sobre las prácticas de construcción sostenibles y los entornos de interior saludables, el tablero de óxido de magnesio (MGO) se destaca como un material con importantes beneficios ecológicos y de salud. Su composición única y proceso de producción contribuyen positivamente tanto al planeta como al bienestar de los ocupantes del edificio.

Beneficios de la placa de óxido de magnesio

Las ventajas ambientales de la junta de MGO son multifacéticas, posicionándola como una opción genuinamente sostenible en la construcción:

- Abundantes materias primas: El óxido de magnesio se deriva de magnesita, un mineral que es naturalmente abundante a nivel mundial. A diferencia de la madera, que requiere deforestación, o yeso, que tiene impactos mineros más localizados, la materia prima para MGO es abundante y su extracción generalmente es menos intensiva ambientalmente.

- Manufactura de baja energía: La producción de la junta de MGO generalmente requiere significativamente menos energía en comparación con los procesos de kilning de alta temperatura involucrados en la fabricación de cemento o ciertas fichas de cerámica. Esta energía más baja encarnada contribuye a una huella de carbono reducida.

- Durabilidad y longevidad: Como se discutió anteriormente, la durabilidad excepcional de MGO, la resistencia a la humedad, el moho, el fuego y las plagas se traduce directamente en una vida útil más larga para el componente del edificio. Esta vida útil extendida reduce la frecuencia de reemplazo de materiales, disminuyendo así la demanda de nuevas producción y minimizando los desechos de construcción con el tiempo.

- Residuos reducidos: Durante la fabricación, a menudo se genera menos residuos en comparación con algunos materiales de la junta convencionales. En el sitio, la capacidad de anotar y romper las tablas delgadas también puede conducir a menos desechos de corte.

- Potencial de reciclabilidad: Si bien todavía se está desarrollando una infraestructura de reciclaje generalizada para las juntas de MgO, el material es fundamentalmente basado en minerales y teóricamente reciclable, lo que contribuye a un modelo de economía circular.

- Producción no tóxica: El proceso de fabricación generalmente implica una menor dependencia de productos químicos duros y emite menos subproductos dañinos en comparación con algunos materiales de construcción tradicionales.

Estos atributos colectivamente hacen de MGO una elección responsable de los proyectos de construcción ecológica y certificaciones como LEED, contribuyendo a un menor impacto ambiental en todo el ciclo de vida de un edificio.

Calidad del aire interior

Más allá de su huella ambiental, Tablero de mGO Contribuye significativamente a la calidad del aire interior más saludable (IAQ), un factor crítico para el bienestar de los ocupantes en hogares y espacios comerciales.

- Sin formaldehído o VOC: Una gran ventaja de la placa MGO es que generalmente se fabrica sin formaldehído, asbesto u otros compuestos orgánicos volátiles (VOC). Los paneles tradicionales a base de madera a menudo usan resinas a base de formaldehído que pueden extraer los VOC dañinos en el entorno interior durante años después de la instalación, contribuyendo al "síndrome de construcción enferma" y problemas respiratorios. La composición mineral de MGO elimina esta preocupación.

- Resistencia de moho y moho: Como se detalla en la sección "Humedad y moho", el MGO es inorgánico y no proporciona una fuente de alimento para moho, moho u otros hongos. Esta resistencia inherente es vital para prevenir el crecimiento de estos alérgenos e irritantes, lo que puede comprometer severamente a IAQ y provocar problemas respiratorios, alergias y otros problemas de salud para los ocupantes. Al eliminar un caldo de cultivo para el moho, MgO ayuda a mantener el aire limpio y saludable, especialmente en climas o áreas húmedas propensas a la humedad.

- Sin partículas dañinas: Una vez instalado, el MGO es estable y no arroja fibras o partículas que pueden volverse en el aire e irritar los sistemas respiratorios, a diferencia de otros materiales de construcción fibrosos.

- Transpirabilidad (permeabilidad al vapor): Si bien es muy resistente al agua, algunas tablas de MgO están diseñadas para ser permeables al vapor. Esta "transpirabilidad" permite que el vapor de humedad pase a través del material en lugar de atraparlo, lo que ayuda a prevenir la acumulación de condensación dentro de las cavidades de pared o piso. El manejo del vapor de humedad es crucial para prevenir el crecimiento de moho oculto dentro de la envoltura del edificio, salvaguardando aún más IAQ.

Al elegir el MGO para aplicaciones de subsuelo o subproducción, los constructores especifican activamente materiales que apoyan los entornos de vida y trabajo más saludables, proporcionando beneficios a largo plazo para los ocupantes de la construcción y abordando la creciente demanda de los consumidores de soluciones de construcción no tóxicas y respetuosas con el medio ambiente.

Apto para el proyecto

La combinación única de propiedades inherentes a la placa de óxido de magnesio (MgO) lo hace muy adaptable a una amplia gama de proyectos de construcción. Su rendimiento superior en términos de resistencia al fuego, gestión de humedad, durabilidad y credenciales ambientales le permite ser una elección convincente para aplicaciones residenciales y comerciales, abordando desafíos específicos y mejorando el rendimiento general del edificio.

Residencial vs. comercial

Los atributos de MGO Board lo hacen bien adecuado tanto para el entorno doméstico como para la configuración comercial más exigente:

- Proyectos residenciales:

- Salud y seguridad: Para los propietarios, MGO ofrece una tranquilidad significativa. Su no combustibilidad mejora la seguridad contra incendios, protegiendo a las familias y la propiedad. Su resistencia al moho y su falta de formaldehído contribuyen a un entorno de vida interior más saludable, que los propietarios priorizan cada vez más, especialmente aquellos con alergias o sensibilidades respiratorias.

- Durabilidad y longevidad: En áreas de alto tráfico, como cocinas, baños y entradas, un subpraso de MGO o subsuelo asegura la estabilidad y la integridad a largo plazo del piso terminado, reduciendo la necesidad de reparaciones o reemplazos costosos. Ayuda a prevenir problemas comunes como chirridos, deformaciones y daños en el agua que afectan a los pisos tradicionales a base de madera.

- Áreas húmedas: MGO es una excelente opción para subfloores o subrayaciones en baños residenciales, lavanderías y sótanos donde la exposición al agua es una amenaza constante.

- Proyectos comerciales:

- Cumplimiento del código de construcción: Los proyectos comerciales a menudo enfrentan códigos de construcción estrictos relacionados con la seguridad contra incendios, el rendimiento estructural y, a veces, incluso la calidad del aire interior. Las altas clasificaciones de incendios y la estabilidad estructural de MGO ayudan a cumplir con estos rigurosos requisitos más fácilmente que los materiales convencionales.

- Entornos de alto tráfico y exigentes: En espacios comerciales, como oficinas, tiendas minoristas, hoteles o instalaciones educativas, los pisos soportan un gran tráfico peatonal, cargas rodantes e impactos potenciales. La durabilidad superior y la resistencia al impacto de MGO garantizan que el sistema de pisos resiste estas demandas, reduciendo el desgaste.

- Humedad e higiene: Para instalaciones como hospitales, laboratorios, cocinas comerciales o baños públicos, la humedad y la resistencia al moho de MGO son invaluables para mantener la higiene y prevenir el daño estructural en entornos constantemente húmedos o limpios.

- Acústica: En los edificios comerciales de varios pisos, el control de sonido entre los pisos es crucial para la comodidad y productividad de los ocupantes. Las propiedades de manejo de sonido de MGO contribuyen significativamente a un entorno más tranquilo, ya sea en un edificio de oficinas o en un complejo de apartamentos de múltiples unidades.

- Iniciativas de construcción verde: Muchos desarrolladores y clientes comerciales están comprometidos con certificaciones de construcción ecológica (por ejemplo, LEED). La producción sostenible de MGO, la larga vida útil y los beneficios saludables de IAQ contribuyen positivamente a lograr estos objetivos.

Los mejores casos de uso

Dada su combinación única de propiedades, el subsuelo de MGO y la subarlaje son particularmente adecuados para las siguientes aplicaciones específicas:

- Áreas húmedas: Absolutamente ideal para baños, duchas (como un tablero de patrocinadores y calzoncillos), lavanderías, cocinas comerciales y cualquier otro espacio propenso a la humedad o la alta humedad. Excelente donde los productos de madera tradicionales fallan debido a la exposición al agua.

- Asambleas con clasificación de incendios: Donde sea que la resistencia al fuego sea primordial, como en edificios de varios pisos, firewalls o cualquier área que requiera clasificaciones de incendios por hora específicas, el subsuelo de MGGO puede ser un componente crítico para lograr el cumplimiento del código y mejorar la seguridad.

- Instalaciones de baldosas y piedras: Como calzoncillo, MgO proporciona un sustrato increíblemente estable, plano e inquebrantable para baldosas de cerámica, porcelana y piedra natural. Su estabilidad dimensional reduce el riesgo de baldosas agrietadas y líneas de lechada que pueden ocurrir con sustratos sensibles a la humedad o flexibles.

- Áreas de alto tráfico: En pasillos residenciales, entradas o espacios comerciales como pisos minoristas y corredores, la durabilidad y la resistencia al impacto de MGO aseguran la longevidad y el rendimiento del piso terminado.

- Entornos sensibles al sonido: Para apartamentos, condominios, hoteles, instalaciones de atención médica u oficinas donde la reducción de ruido entre los pisos es crítica, el uso de MGO como subsuelo o subarlaje mejora significativamente la comodidad acústica.

- Construcción verde o centrada en la salud: Para los proyectos que buscan certificaciones de construcción ecológica o simplemente priorizan la calidad saludable del aire interior, MGO es una opción principal debido a su naturaleza no tóxica, resistente al moho y sin formaldehído.

- Sistemas de calefacción de piso radiante: Su estabilidad térmica y su capacidad para integrarse bien con los elementos de calefacción pueden convertirlo en un sustrato adecuado para el calentamiento de piso radiante.

Preguntas frecuentes

¿Cuál es la principal diferencia entre el subsuelo MGO y la subpuesta?

La principal diferencia radica en su función y colocación. Un Subsuelo de MGO es una capa estructural colocada directamente en las vigas, proporcionando el soporte principal para el sistema de piso. Un Calma de mgO es una capa más delgada colocada arriba de un subsuelo estructural existente (por ejemplo, madera contrachapada o concreto) para proporcionar una base suave y estable para el piso terminado y agregar beneficios de rendimiento específicos como fuego mejorado, moho o control de sonido.

¿Puede instalar paneles MGO en áreas húmedas como baños?

Sí, absolutamente. Los paneles MGO son altamente resistentes a la humedad, no se hinchan, se deforman o se degradan cuando se exponen al agua y son naturalmente resistentes al moho. Esto los convierte en una excelente opción para aplicaciones de subsuelo o subproducción en áreas húmedas como baños, cocinas, lavanderías y sótanos, que ofrecen un rendimiento superior en comparación con los productos tradicionales a base de madera.

¿Los tableros MGO ayudan con el control de sonido?

Sí, los tableros MGO son efectivos para el control de sonido. Su densidad y composición inherentes ayudan a bloquear la transmisión de sonido en el aire (mejorando las clasificaciones de STC) y amortiguar el ruido de impacto (mejora de las clasificaciones de IIC). Cuando se usa como subsuelo o subrayación, MgO puede contribuir significativamente a un entorno interior más tranquilo al reducir la transferencia de ruido entre los pisos.

¿Cuánto tiempo se tarda en instalar Subsuelo MGO o subraña?

El tiempo de instalación para MGO puede ser comparable a los materiales tradicionales. Para paneles de subpraso más delgados, la puntuación y el chasquido pueden ser más rápidos que el aserrado. Para paneles de subsuelo más gruesos, el aserrado con una recolección de polvo adecuada es eficiente. Si bien hay una ligera curva de aprendizaje para los nuevos instaladores y el material puede ser más pesado que algunas alternativas, los métodos de fijación eficientes y la estabilidad del material generalmente conducen a tiempos de instalación competitivos.

¿Son seguros los paneles MGO para la calidad del aire interior?

Sí, los paneles MGO se consideran excelentes para la calidad del aire interior. Son naturalmente inorgánicos, sin formaldehído, no contienen asbesto, y generalmente no tienen compuestos orgánicos (COV) volátiles para los gases fuera de los gases. Además, su resistencia inherente al crecimiento de moho y moho ayuda a prevenir la liberación de esporas de moho y alérgenos asociados al entorno interior, contribuyendo a un espacio de trabajo o de trabajo más saludable. .

BMSC 517 New Sulfate MGO Board

BMSC 517 New Sulfate MGO Board Tablero de revestimiento de pared MGG de mGGO múltiple

Tablero de revestimiento de pared MGG de mGGO múltiple Perseverancia MO MO MALLA DE REVISIÓN

Perseverancia MO MO MALLA DE REVISIÓN Tablero de revestimiento de subsecoración MGO de mGGO

Tablero de revestimiento de subsecoración MGO de mGGO Perseverancia MgO Subsecor de revestimiento

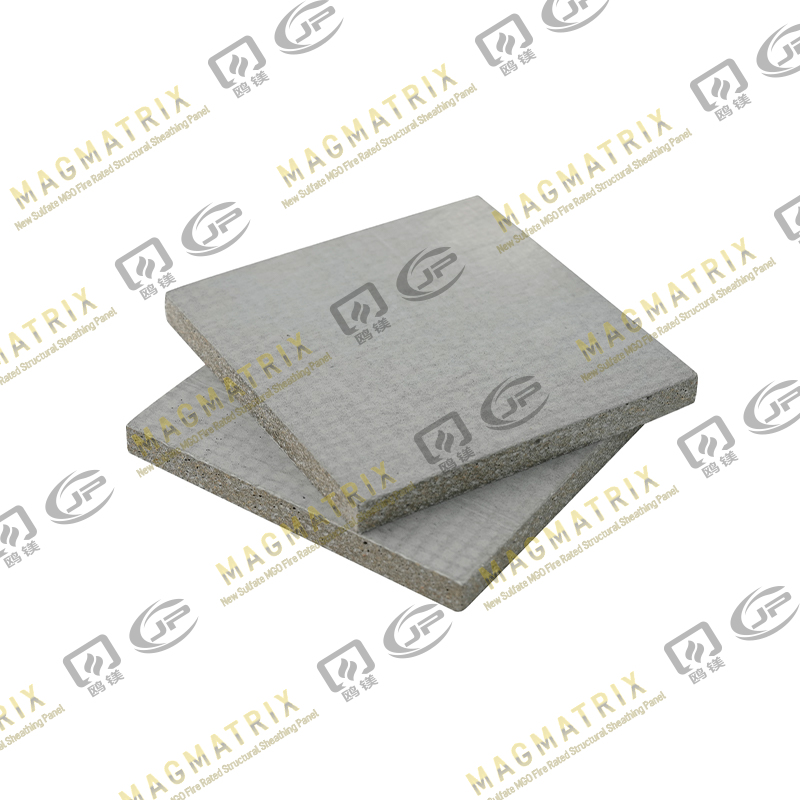

Perseverancia MgO Subsecor de revestimiento Panel/Junta Magmatrix MGO Sublayment

Panel/Junta Magmatrix MGO Sublayment OUMEI MGO Backer Boarder For Fire Retardant Lamination Lamination

OUMEI MGO Backer Boarder For Fire Retardant Lamination Lamination OUMEI MGO Resistencia al fuego Tablero decorativo interior

OUMEI MGO Resistencia al fuego Tablero decorativo interior

English

English русский

русский Español

Español