Control de llave

Las tablas de revestimiento de óxido de magnesio (MGO) son un material de construcción multipropósito de alto rendimiento.

Ofrecen una resistencia al fuego excepcional, a menudo excediendo la de los materiales tradicionales.

Las tablas de MGO son altamente resistentes a la humedad, el moho y el crecimiento del moho.

Su composición robusta contribuye a una durabilidad y fuerza superiores.

El proceso de fabricación es relativamente ecológico, y contribuye a prácticas de construcción sostenibles.

¿Qué es un tablero de revestimiento de óxido de magnesio?

Definición y usos

Un tablero de revestimiento de óxido de magnesio (MGO) es un material de construcción verde a base de minerales fabricados principalmente a partir de óxido de magnesio, un mineral natural. Es un producto de panel de revestimiento hecho de fábrica, no estructural, con una amplia gama de usos en la construcción. Los tableros MGO están diseñados para servir como una alternativa superior al paneles de yeso tradicionales a base de yeso, los productos de paneles de yeso, cemento, cemento y madera contrachapada/OSB. Su versatilidad les permite usarse en varias aplicaciones, incluidas:

Revestimiento exterior: Proporcionando una capa duradera y resistente al fuego para paredes externas.

Paredes y techos interiores: Ofreciendo una excelente protección contra incendios y resistencia a la humedad para particiones internas y superficies aéreas.

Subfloing: Creando una base estable y robusta para varios materiales de pisos.

Respaldo de baldosas: Sirviendo como un sustrato confiable e impermeable para las baldosas de cerámica, porcelana y de piedra natural en baños, cocinas y otras áreas húmedas.

Asambleas con clasificación de incendios: Componentes integrales en sistemas que requieren clasificaciones específicas de resistencia al fuego.

Paneles estructurales aislados (SIP) Utilizado como material de revestimiento para un aislamiento mejorado e integridad estructural.

Soffits y fascias: Proporcionar acabados duraderos y de bajo mantenimiento para los voladizos del techo.

Recinadores de la pared del eje: Formando barreras con calificación de fuego en ejes verticales.

Antecedentes históricos

El uso de cementos a base de magnesio en la construcción está lejos de ser una innovación moderna. De hecho, su historia se remonta a milenios, anteriores a muchos de los materiales de construcción ampliamente utilizados de hoy.

Las civilizaciones antiguas reconocieron las propiedades beneficiosas de la magnesia (óxido de magnesio). Se usaba notablemente en mortero para la construcción de estructuras significativas como la Gran Muralla de China y por los romanos en su arquitectura, incluidos los componentes potencial del panteón. Estas primeras aplicaciones aprovecharon la magnesia para sus propiedades de unión y durabilidad.

Sin embargo, con el advenimiento del siglo XX, la prominencia de los cementos a base de magnesio disminuyó. Alternativas más baratas, como Portland Cement, Gypsum y Woodwood, se hicieron ampliamente disponibles, lo que llevó a un cambio en las prácticas de construcción. Durante varias décadas, los materiales a base de MGO se relegaron en gran medida a aplicaciones de nicho, como revestimientos de horno de alta temperatura y cementos especializados.

El resurgimiento de las tablas de óxido de magnesio en la industria de la construcción convencional comenzó hace aproximadamente dos décadas. Este avivamiento fue impulsado por una creciente demanda de materiales de construcción sostenibles y de alto rendimiento que abordaron problemas como la seguridad contra incendios, el control de la humedad y el impacto ambiental. Las técnicas de fabricación modernas y una comprensión más profunda de las propiedades únicas de MGO permitieron el desarrollo de las tablas de revestimiento de MGO que conocemos hoy. Sus beneficios excepcionales los impulsaron rápidamente a la disputa como una opción preferida para los constructores que buscan soluciones de construcción duradera, ecológica y resistente. En particular, los tableros de MGO se utilizaron ampliamente en la construcción del estadio nacional de Beijing para los Juegos Olímpicos de 2008, destacando su abrazo en mayores proyectos arquitectónicos modernos.

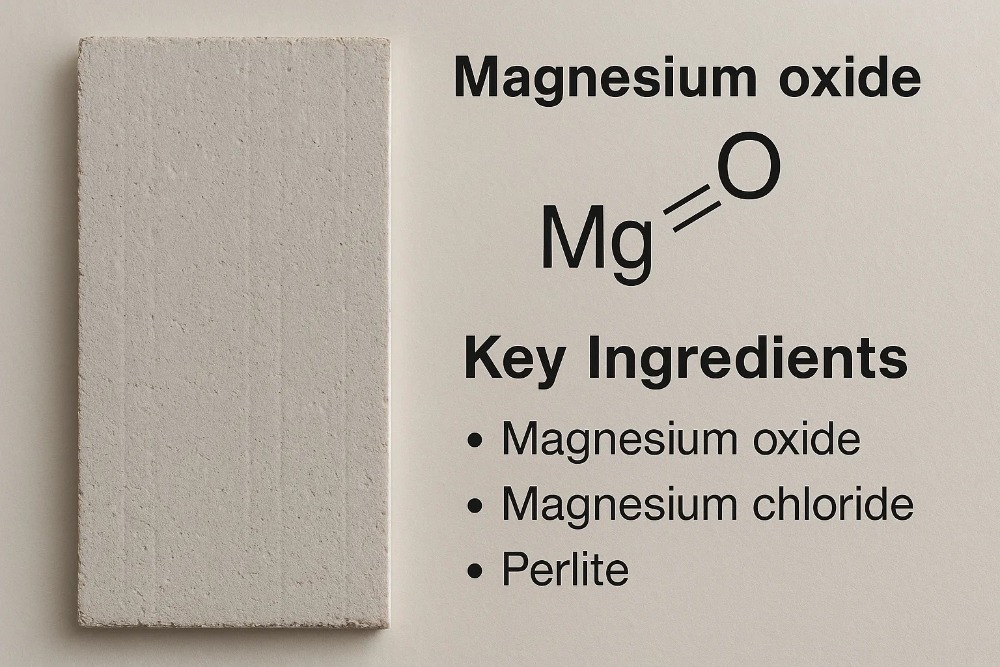

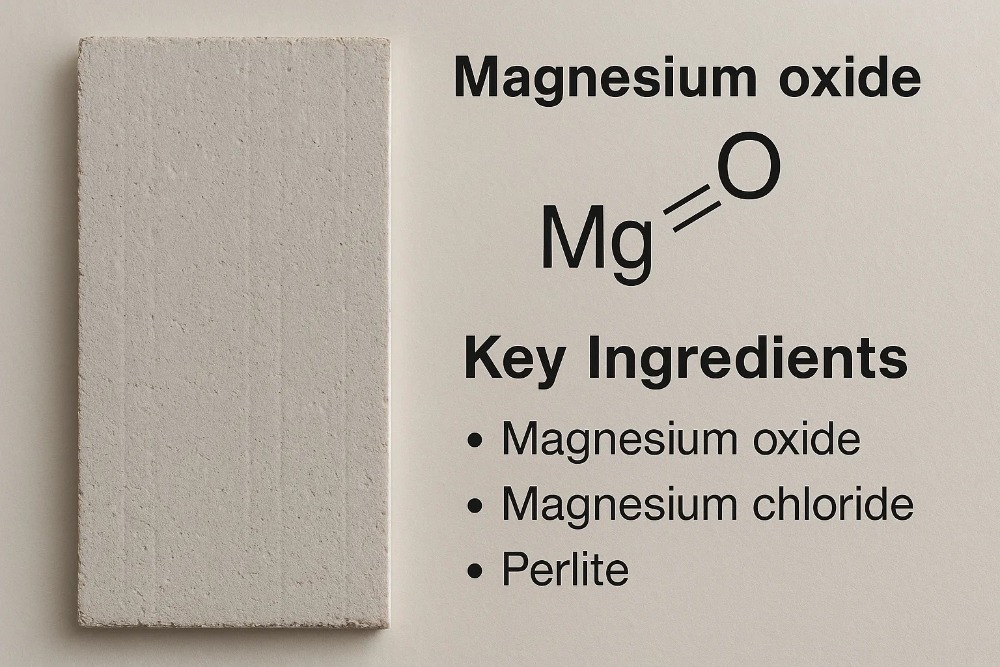

Estructura química

El óxido de magnesio (MGO), también conocido como magnesia, es un compuesto inorgánico que ocurre como un sólido blanco. Su estructura química se caracteriza por un enlace iónico entre los átomos de magnesio (mg) y oxígeno (O). El magnesio, que es un metal del grupo 2 de la tabla periódica, pierde fácilmente dos electrones para formar un mg 2 catión. Oxígeno, un no metal del grupo 16, gana dos electrones para formar una O 2− anión. Estos iones con carga opuesta se sienten atraídos entre sí, formando una estructura de red cristalina típica de los compuestos iónicos.

La estructura cristalina del óxido de magnesio es similar a la del cloruro de sodio (sal de roca), adoptando un sistema de cristal cúbico donde cada mg 2 El ion está rodeado por seis o 2− iones y viceversa. Esta fuerte unión iónica contribuye significativamente al alto punto de fusión de MGO (2852 ° C), dureza y estabilidad química, que son cruciales para el rendimiento de las tablas de MgO en diversas condiciones ambientales, particularmente bajo alto calor o en presencia de humedad. La estabilidad de esta estructura es clave para la resistencia al fuego del material, ya que no se descompone o combustia fácilmente cuando se expone a las llamas.

Ingredientes clave

Mientras que el óxido de magnesio es la carpeta primaria, Tablas de mo son materiales compuestos, lo que significa que están hechos de una combinación de varios ingredientes que funcionan sinérgicamente para lograr sus propiedades deseadas. La formulación precisa puede variar ligeramente entre los fabricantes, pero los componentes centrales generalmente incluyen:

Óxido de magnesio (MgO) El agente de unión primario, típicamente derivado de la calcinación de la magnesita natural. Reacciona con cloruro de magnesio para formar un cemento de oxicloruro de magnesio hidratado, que es el aglutinante principal que solidifica la placa.

Cloruro de magnesio (MGCL 2 ): Actúa como un reactivo crucial con MgO. Cuando se disuelve en agua, el cloruro de magnesio facilita el proceso de hidratación y endurecimiento, formando el cemento de oxicloruro de magnesio estable que une los otros componentes. La relación precisa de MGO a MGCL 2 es crítico para la fuerza y la estabilidad.

Perlite: Un vidrio volcánico ligero y amorfo que se trata de calor para expandirse. La perlita se agrega a la mezcla para reducir el peso total de la junta, mejorar sus propiedades de aislamiento (tanto térmicas como acústicas) y mejorar la resistencia al fuego debido a su naturaleza no combustible.

Fibras de madera/celulosa: Típicamente en forma de aserrín u otras fibras de madera recicladas, estos componentes actúan como refuerzo, similar a las barras de refuerzo en el concreto. Proporcionan resistencia a la tracción, mejoran la resistencia al impacto y ayudan a prevenir el agrietamiento. El tipo y la cantidad de fibras influyen en la flexibilidad y la trabajabilidad de la Junta.

Malla de fibra de vidrio: A menudo incrustado dentro de las capas del tablero, la malla de fibra de vidrio proporciona resistencia a la tracción adicional, estabilidad dimensional y resistencia a las grietas. Ayuda a distribuir tensiones en todos los ámbitos y mejora aún más su durabilidad.

Otros aditivos: Se pueden incluir cantidades menores de otros aditivos para ajustar las propiedades específicas. Estos pueden incluir:

Plastificantes: Para mejorar la trabajabilidad y el flujo durante la fabricación.

Repelentes de agua: Para mejorar aún más la resistencia a la humedad.

Estabilizadores: Para controlar el tiempo de ajuste y garantizar el rendimiento a largo plazo.

La cuidadosa proporción y mezcla de estos ingredientes son vitales para producir tablas de MgO con calidad, resistencia y la gama deseada de características de rendimiento.

Fabricación

Proceso de producción

La fabricación de tableros de revestimiento de óxido de magnesio (MGO) generalmente implica un proceso de varios pasos que combina una mezcla de material preciso con técnicas de curado avanzadas. El objetivo es crear un panel homogéneo, denso y duradero.

Preparación de la materia prima:

Óxido de magnesio (MgO): La magnesia calcinada cáustica de alta pureza se usa típicamente. A menudo es finamente molido para garantizar una reactividad uniforme.

Cloruro de magnesio (MGCL 2 ): Esto generalmente se suministra como una solución acuosa concentrada.

Agregados y rellenos: La perlita, las fibras de madera y otros agregados livianos se miden y preparan cuidadosamente. La malla de fibra de vidrio se corta a tamaño.

Mezcla:

Las materias primas secas, incluidas las fibras de MgO, perlita y madera, se alimentan en grandes mezcladores industriales.

Simultáneamente, la solución de cloruro de magnesio, a menudo diluida a una concentración específica, se introduce en el mezclador.

Los ingredientes se mezclan completamente para crear una lechada o pasta homogénea. La consistencia de esta mezcla es crítica para la calidad final de la junta.

Formación:

La suspensión mixta se alimenta continuamente a una cinta transportadora o una máquina de fundición.

A medida que el material se mueve, una capa de malla de fibra de vidrio se coloca típicamente en la superficie superior y/o inferior de la placa de formación. Este refuerzo es crucial para la integridad estructural de la junta.

Los rodillos o mecanismos de prensado comprimen el material al grosor deseado, asegurando la uniformidad y la densidad. Este proceso se puede automatizar, creando una hoja continua de la mezcla MGO.

Configuración y corte inicial:

Una vez formado, la placa verde (no curar) comienza a someterse a una reacción de ajuste inicial, donde el óxido de magnesio reacciona con la solución de cloruro de magnesio para comenzar a formar el cemento de oxicloruro de magnesio hidratado.

Antes de que se endurezca completamente, la hoja continua se corta en tamaños de tablero estándar (por ejemplo, 4x8 pies, 4x10 pies) utilizando sierras de corte automatizadas.

Curación:

Las tablas de corte se transfieren a un entorno de curado controlado. Esta es una etapa crítica en la que la reacción química progresa completamente, y los tableros ganan su resistencia y estabilidad final.

El curado puede ocurrir a temperaturas ambientales durante varios días, o en cámaras de curado aceleradas con humedad y temperatura controladas para acelerar el proceso. El curado adecuado previene la deformación y garantiza la integridad a largo plazo de la junta.

Secado y acabado:

Después de curarse, las tablas pueden sufrir un proceso de secado para eliminar cualquier humedad residual, asegurando la estabilidad dimensional y el rendimiento óptimo.

Finalmente, los tableros se inspeccionan para su calidad, los bordes pueden recortarse o biselarse, y generalmente están apilados y empaquetados para su envío.

Control de calidad

Las estrictas medidas de control de calidad se implementan en varias etapas del proceso de fabricación para garantizar que las tablas de MGO cumplan con los estándares de rendimiento específicos y los requisitos del cliente.

| Escenario | Medida de control de calidad | Objetivo |

| Entrada de materia prima | Prueba de pureza de MGO entrante, MGCL 2 concentración y especificaciones agregadas (por ejemplo, tamaño de partícula, contenido de humedad). | Asegura que los componentes fundamentales cumplan con las propiedades químicas y físicas requeridas para el rendimiento y la reactividad de la junta consistentes. Previene defectos que se originan en materiales de calidad inferior. |

| Proceso de mezcla | Verificaciones regulares de las relaciones de mezcla, consistencia y temperatura de la suspensión. Mediciones de viscosidad en tiempo real. | Garantiza la distribución uniforme de todos los ingredientes, condiciones óptimas de reacción química y previene variaciones en la densidad y resistencia de la junta debido a una mezcla inadecuada. |

| Formando y cortando | Monitoreo continuo del grosor de la placa, el ancho y la longitud. Inspección visual para defectos superficiales, burbujas o vacíos. | Asegura la precisión dimensional para la facilidad de instalación y evita las debilidades estructurales. Identifica las imperfecciones superficiales que podrían afectar el acabado o el rendimiento. |

| Proceso de curado | Monitoreo de la temperatura y la humedad dentro de las cámaras de curado. Prueba regular de la intensidad de la placa de muestra en diferentes momentos de curado. | Asegura que las reacciones de hidratación y endurecimiento continúen correctamente, lo que lleva a una resistencia a la compresión y flexión óptima, y evita la deformación o las tensiones internas. |

| Producto terminado | Prueba de propiedad física: | Confirma que el producto final cumple con los criterios de rendimiento especificados para la seguridad, la durabilidad y la usabilidad. |

| * Resistencia a la flexión (módulo de ruptura): mide la resistencia a la flexión. | Indica la capacidad de la junta para resistir cargas sin romperse, crucial para la integridad estructural. |

| * Resistencia a la compresión: mide la resistencia al aplastamiento. | Importante para aplicaciones donde la placa tendrá cargas verticales. |

| * Densidad: garantiza un peso constante y contenido de material. | Afecta las propiedades de aislamiento térmico y acústico, así como el manejo. |

| * Estabilidad dimensional (hinchazón/contracción): probada bajo una humedad variable. | Predice cómo se desempeñará la junta en diferentes condiciones ambientales, evitando problemas como el pandeo o las brechas. |

| * Absorción de agua: mide cuánta agua absorbe la placa. | Clave para las propiedades de resistencia a la humedad y la prevención del crecimiento del moho. |

| * Prueba de resistencia al fuego: realizado periódicamente en muestras representativas. | Verifica que la Junta cumpla con las clasificaciones con clasificación de incendios requeridas (por ejemplo, ASTM E84, Clasificaciones UL) y garantice el rendimiento de seguridad. |

| Inspección visual: verificación final para el acabado superficial, la calidad del borde y la apariencia general. | Asegura el atractivo estético y la facilidad de instalación. |

Propiedades de la placa de óxido de magnesio

Las tablas de revestimiento de óxido de magnesio (MGO) poseen una combinación única de propiedades que los hacen muy deseables en la construcción moderna. Estas características provienen directamente de su composición química y del sólido proceso de fabricación.

Resistencia al fuego

Una de las ventajas más significativas de las tablas de MGO es su excepcional resistencia al fuego. Esta propiedad se debe principalmente a la naturaleza inherente no combustible del óxido de magnesio y el proceso de hidratación que crea cemento de oxicloruro de magnesio.

Material no combustible: MgO en sí es un mineral que no se quema. A diferencia de los productos a base de madera (como madera contrachapada u OSB) o tableros de yeso con fazadores de papel, los tableros de MGO no contribuyen con combustible a un incendio.

Estabilidad térmica: El óxido de magnesio tiene un punto de fusión extremadamente alto (2852 ° C o 5166 ° F). Esto significa que la junta puede soportar un calor intenso durante períodos prolongados sin degradar, derretir o liberar humos tóxicos.

Reacción endotérmica : Cuando se exponen a altas temperaturas, los compuestos hidratados dentro del tablero de MgO experimentan una reacción endotérmica (absorbente de calor). Este proceso libera agua unida químicamente en forma de vapor, lo que enfría efectivamente la superficie del tablero y crea una barrera resistente al fuego. Este efecto de "enfriamiento" retrasa el aumento de la temperatura en el lado no expuesto del tablero, proporcionando más tiempo para la evacuación y la supresión de incendios.

Sin humo ni humos tóxicos: A diferencia de muchos otros materiales de construcción, los tableros de MGO no producen humo o humos tóxicos significativos cuando se someten a fuego. Esto mejora enormemente la seguridad y la visibilidad de los ocupantes durante un evento de incendio.

Clasificación: Los tableros MGO generalmente logran una clasificación de incendio de Clase A (o Clase 1) según ASTM E84, que es la calificación más alta posible para las características de quema de superficie. Esto incluye índices de desarrollo de llamas muy bajo y desarrollo de humo. A menudo son componentes críticos en los conjuntos de pared, piso y techo con clasificación de fuego, contribuyendo a las calificaciones de incendios por hora según estándares como ASTM E119 o UL 263.

Resistencia a la humedad y el moho

Los tableros de MGO demuestran un rendimiento superior en entornos propensos a la humedad y ofrecen una excelente resistencia al crecimiento de moho y moho.

Repelencia del agua: Si bien no son completamente impermeables, las tablas de MGO son altamente resistentes al agua. Su composición densa e inorgánica significa que no se hinchan, se deforman ni delaminan cuando se exponen a la humedad, a diferencia de los paneles a base de madera. La matriz de cemento de oxicloruro de magnesio no absorbe fácilmente agua líquida.

Transpirabilidad: A pesar de su resistencia al agua, las tablas de MGO son permeables al vapor, lo que significa que pueden "respirar". Esto permite que escapan la humedad atrapada dentro de las cavidades de la pared, reduciendo el riesgo de condensación y problemas asociados.

Composición inorgánica: Dado que los tableros MGO están hechos de minerales inorgánicos, no proporcionan una fuente de alimento para moho, moho u otros hongos. Esto inherentemente evita el crecimiento biológico, lo que los convierte en una opción ideal para áreas de alta humedad como baños, cocinas, sótanos y aplicaciones exteriores.

Estabilidad dimensional: Su resistencia a la absorción de la humedad asegura que las tablas mantengan su estabilidad dimensional, evitando problemas como hinchazón, reducción o deformación que pueden conducir a grietas o inestabilidad en los acabados.

Durabilidad y fuerza

Los tableros de MGO son reconocidos por su fuerza y durabilidad, contribuyendo a la longevidad y la resiliencia de las estructuras.

Alta compresión y resistencia a la flexión: Los fuertes enlaces iónicos dentro de la matriz de cemento de oxicloruro de magnesio, combinados con refuerzos fibrosos y de malla, le dan a los tableros MGO una excelente resistencia a la compresión y a la flexión. Esto les permite soportar cargas e impactos significativos sin romperse.

Resistencia al impacto: Su estructura densa y homogénea proporciona una buena resistencia a los impactos, lo que los hace menos propensos a la abolladura o la perforación en comparación con los paneles de yeso tradicionales.

Longevidad: Debido a su naturaleza inorgánica, las tablas de MGO son resistentes a la podredumbre, la descomposición y la infestación de insectos. No se degradan con el tiempo debido a factores biológicos, contribuyendo a una vida útil más larga para el edificio.

Resistencia al ciclo térmico: Los tableros de MGO mantienen su integridad en una amplia gama de temperaturas, lo que los hace adecuados para varios climas sin preocupaciones sobre la degradación del material debido a la expansión y la contracción.

Versatilidad: Su fuerza y estabilidad inherentes les permiten ser utilizados en una amplia gama de aplicaciones, desde particiones interiores hasta revestimiento exterior, proporcionando una solución robusta y duradera.

Tablero de revestimiento de óxido de magnesio versus otros materiales

Las juntas de MGO ofrecen ventajas y desventajas distintas en comparación con los materiales de construcción convencionales. Comprender estas diferencias es crucial para seleccionar el material correcto para aplicaciones específicas.

Yeso

La placa de yeso (paneles de yeso) es el material de pared interior y techo más común.

Diferencias clave:

Resistencia al fuego: Los tableros de yeso ofrecen una buena resistencia al fuego debido al núcleo de yeso hidratado, pero el MGO a menudo funciona mejor, especialmente en situaciones sostenidas de alta calor, y típicamente logra clasificaciones de fuego más altas sin la necesidad de capas adicionales en muchas asambleas. MgO tampoco tiene un papel para alimentar el fuego.

Humedad/molde: El tablero de yeso estándar es altamente susceptible al daño del agua, la hinchazón y el crecimiento de moho. El yeso resistente a la humedad (tablero verde) ofrece algo de mejora, pero no es a prueba de moho. El MGO es significativamente más resistente a la absorción de humedad e inherentemente a prueba de moho.

Fuerza/durabilidad: El tablero de yeso es relativamente suave y propenso a abolladuras y abolladuras. Los tableros MGO son generalmente más densos y más resistentes al impacto.

Trabajabilidad: El tablero de yeso es más fácil de cortar y terminar. El MGO puede ser más difícil de cortar y puede requerir herramientas especializadas, y el acabado puede ser más desafiante debido a las diferencias en la textura de la superficie y la alcalinidad.

Peso: Las tablas de MGO a veces pueden ser más pesadas que las tablas de yeso estándar de espesor similar, aunque las versiones livianas de MGO están disponibles.

Cemento

El tablero de cemento es un panel duradero y resistente al agua comúnmente utilizado como respaldo de baldosas en áreas húmedas.

Diferencias clave:

Resistencia al fuego: Ambos no son combustibles y ofrecen una excelente resistencia al fuego.

Humedad/molde: Ambos son altamente resistentes a la humedad y al moho. El MGO generalmente tiene tasas de absorción de agua ligeramente más bajas.

Fuerza/durabilidad: Ambos son muy fuertes y duraderos. El MGO a veces puede ofrecer una mejor fuerza de flexión para ciertas aplicaciones.

Peso: El tablero de cemento a menudo es más pesado y más denso que MGO, lo que hace que MGO sea más fácil de manejar e instalar.

Alcalinidad: Ambos son alcalinos. Sin embargo, la alcalinidad superficial de MGO a veces puede reaccionar con ciertos acabados o adhesivos, lo que requiere cebadores. La junta de cemento es generalmente más neutral a este respecto.

Trabajabilidad: El tablero de cemento es notoriamente difícil de cortar y atornillar, a menudo requiere herramientas especiales. El MGO es generalmente más fácil de cortar y más rápido de instalar con herramientas estándar.

Madera contrachapada y OSB

La madera contrachapada y el tablero de hilos orientado (OSB) son paneles a base de madera ampliamente utilizados para revestir, subflojar y aplicaciones estructurales.

Diferencias clave:

Resistencia al fuego: La madera contrachapada y el OSB son combustibles y contribuyen con combustible a un incendio. Cargan y queman, limitando su uso en ensamblajes con clasificación de incendios sin capas adicionales significativas. MgO no es combustible.

Humedad/molde: La madera contrachapada y el OSB son altamente susceptibles al daño por humedad, la hinchazón, la delaminación y el crecimiento del moho, especialmente si no se sellan adecuadamente o si están expuestos durante períodos prolongados. El MGO es altamente resistente a la humedad y al moho.

Fuerza/durabilidad: Ambos ofrecen buena fuerza estructural. Sin embargo, la naturaleza inorgánica de MGO proporciona una resistencia superior a la podredumbre, los insectos y la descomposición, lo que lleva a una vida útil más larga en muchas condiciones. MgO también ofrece una mejor resistencia al impacto.

Impacto ambiental: Si bien la madera es un recurso renovable, la producción de madera contrachapada/OSB a menudo involucra resinas y colas que pueden obtener VOC fuera de gas. MgO es un producto basado en minerales con una energía incorporada más baja y generalmente se considera más ecológica.

Diferencias clave (tabla)

Aquí hay una comparación concisa del tablero de revestimiento de óxido de magnesio con otros materiales de construcción comunes:

| Característica | Tablero de óxido de magnesio (MGO) | Tablero de yeso (paneles de yeso) | Cemento | Madera contrachapada / OSB |

| Composición primaria | Óxido de magnesio, cloruro de magnesio, perlita, fibra de madera | Yeso de yeso, papel mirando | Portland Cement, agregado, malla de fibra de vidrio | Carillas de madera/hilos, adhesivos |

| Resistencia al fuego | Excelente (clase A/1 no combustible, estabilidad térmica alta) | Bueno (núcleo no combustible, el papel que enfrenta el combustible) | Excelente (no combustible) | Pobre (combustible, combustible, incendios, caracteres) |

| Resistencia a la humedad | Excelente (altamente resistente al agua, sin hinchazón/deformación) | Pobre (estándar), moderado (tablero verde), propenso a la hinchazón/daño | Excelente (altamente resistente al agua, sin hinchazón) | Pobre (altamente susceptible al daño del agua, hinchazón, delaminación) |

| Resistencia al moho | Excelente (inorgánico, sin fuente de alimento para moho) | Pobre (estándar), moderado (placa verde), propenso al crecimiento de moho | Excelente (inorgánico, sin fuente de alimento para moho) | Pobre (orgánico, altamente susceptible al crecimiento de moho) |

| Fuerza/durabilidad | Muy alto (alta resistencia a la flexión/compresión, rescate de impacto). | Bajo moderado (propenso a abolladuras/abolladuras) | Alto (muy duro, duradero) | Alto (buena integridad estructural) |

| Peso (pariente) | Moderado pesado (más ligero que el tablero de cemento) | Moderado | Pesado | Moderado |

| Trabajabilidad | Bueno (se puede cortar con herramientas estándar, puede ser polvoriento) | Excelente (fácil de cortar, anotar, sujetar) | Pobre (difícil de cortar, requiere herramientas especiales, los tornillos pueden desnudarse) | Bueno (fácil de cortar, clavo, tornillo) |

| Aislamiento de sonido | Bueno (denso, masa ayuda a bloquear el sonido) | Bueno (masa ayuda a bloquear el sonido) | Moderado | Moderado |

| Costo (pariente) | Moderado | Bajo | Moderado | Moderado |

| Impacto ambiental | Generalmente bueno (energía baja encarnada, reciclable) | Moderado (el yeso se puede reciclar, en papel frente) | Moderado (producción intensiva en energía, se puede reciclar) | Variable (recurso renovable, pero a menudo usa resinas basadas en formaldehído) |

Guía práctica para el tablero de MgO

Mientras que los tableros de óxido de magnesio (MGO) ofrecen numerosos beneficios, el manejo y la instalación adecuados son clave para maximizar su rendimiento y garantizar un proyecto exitoso. Comprender los matices de trabajar con este material puede evitar problemas comunes y optimizar sus ventajas inherentes.

Consejos de instalación

La instalación de tableros MGO comparte algunas similitudes con paneles de yeso o tablero de cemento tradicional, pero también tiene requisitos específicos a considerar:

Aclimatación: Aunque las placas MGO son dimensionalmente estables, es una buena práctica aclimatarse al entorno del sitio de trabajo durante al menos 24-48 horas antes de la instalación. Esto ayuda a garantizar que alcancen el equilibrio con la temperatura y la humedad ambientales, minimizando cualquier potencial de expansión o contracción menores después de la instalación.

Corte: Las tablas de MgO se pueden cortar utilizando varios métodos. Para los cortes rectos, se puede usar un cuchillo de utilidad y una regla directa para anotar y romper el tablero, similar a los paneles de yeso. Sin embargo, debido a su densidad y refuerzo fibroso, a menudo se prefiere una sierra circular con una cuchilla con punta de carburo (o una cuchilla de diamante para un corte extenso) para cortes más limpios, especialmente para tablas más gruesas. Siempre use el equipo de protección personal apropiado (PPE), incluidas las máscaras de polvo o los respiradores, y las gafas de seguridad, ya que cortar tablas MGO puede generar polvo fino.

Fijación: Los tableros de MgO deben estar sujetos con tornillos resistentes a la corrosión, como tornillos galvanizados, fosfados o de acero inoxidable. Los tornillos de yeso estándar generalmente no se recomiendan debido a su tendencia a corroerse al reaccionar con la naturaleza alcalina del MGO con el tiempo, lo que puede provocar manchas o pérdida de potencia de retención. Los tornillos deben ser impulsados al ras con la superficie o ligeramente anticuado. Puede ser necesario previa al perfil para tablas muy gruesas o al sujetar cerca de los bordes para evitar grietas. El espacio recomendado para sujetadores generalmente varía de 6 a 8 pulgadas a lo largo de los bordes y 12 pulgadas en el campo, pero siempre se refiere a las pautas específicas del fabricante y los códigos de construcción locales.

Enmarcado: Asegúrese de que el encuadre (pernos de madera o metal, viguetas) sea de plomada, nivelada y cuadrada. Las tablas de MgO se pueden instalar directamente a través del marco existente. Para aplicaciones exteriores, a menudo se recomienda una barrera resistente a la intemperie (WRB) detrás del revestimiento de MgO para proporcionar una capa adicional de protección de humedad.

Tratamiento articular: Las juntas entre las tablas de MgO deben grabarse y terminarse. Por lo general, se recomienda una cinta de malla de fibra de vidrio, similar a la utilizada para el tablero de cemento, sobre la cinta de papel debido a la mayor alcalinidad y resistencia a la humedad de MGO. El compuesto de la junta formulado específicamente para la placa de cemento o un mortero delgado modificado por polímero se puede usar para llenar y suavizar las juntas. Asegúrese de que el compuesto articular sea compatible con la naturaleza alcalina de MGO para prevenir la eflorescencia o la falla del enlace. Cupa el compuesto suavemente más allá de la cinta para un acabado sin costuras.

Preparación de la superficie: Antes de aplicar acabados (pintura, baldosas, estuco), la superficie de la tabla de MGO debe estar limpia, seca y libre de polvo. Para la pintura, a menudo se recomienda una imprimación alcalina alcalina de alta calidad para garantizar una buena adhesión y evitar la eflorescencia o decoloración potencial, especialmente con pinturas más oscuras. Para el mosaico, se debe utilizar un mortero de conjunto delgado adecuado diseñado para aplicaciones de mosaicos o tableros de cemento.

Brechas de expansión: Para grandes superficies o aplicaciones exteriores, considere dejar pequeñas brechas de expansión entre tableros (por ejemplo, 1/8 de pulgada) para acomodar cualquier movimiento menor y evitar el pandeo. Estos huecos se pueden llenar con un compuesto de sellador o articulación apropiado diseñado para la flexibilidad.

Desafíos comunes

Si bien los tableros MGO ofrecen muchos beneficios, los instaladores pueden encontrar algunos desafíos:

Generación de polvo: Cortar y lijarse las tablas MGO puede producir polvo fino y polvoriento. Como se mencionó, la ventilación adecuada y la protección respiratoria (por ejemplo, máscara N95) son cruciales para prevenir la inhalación.

Peso: Si bien generalmente es más ligero que el tablero de cemento, las tablas de MGO aún pueden ser más pesadas que los paneles de yeso estándar, especialmente los paneles más gruesos. Esto puede requerir un manejo de dos personas para sábanas más grandes, similar a la junta de cemento o la madera contrachapada pesada.

Compatibilidad de alcalinidad y acabado: La naturaleza alcalina de las tablas de MgO a veces puede reaccionar con ciertas pinturas, adhesivos o acabados, lo que puede conducir a eflorescencia (depósitos blancos en polvo) o una mala adhesión. Es por eso que se enfatiza fuertemente el uso de cebadores resistentes al alcalino y materiales de acabado compatibles. Siempre pruebe un área pequeña e discreta primero si no está seguro de la compatibilidad.

Brittleness (si se cae): Si bien es fuerte una vez instalado, los bordes y las esquinas de las tablas de MGO pueden ser algo frágiles y propensas a astillar o romper si se caen o se manejan mal antes de la instalación. Se debe tener cuidado durante el transporte y el manejo.

Selección de sujetadores: El uso del tipo incorrecto de tornillo (por ejemplo, tornillos estándar de paneles de yeso) puede provocar corrosión con el tiempo, comprometiendo la integridad del sujetador y potencialmente manchando la superficie terminada. Siempre use tornillos resistentes a la corrosión según lo recomendado por el fabricante.

Curva de aprendizaje: Para los instaladores experimentados principalmente con la junta de yeso, puede haber una ligera curva de aprendizaje con respecto a las técnicas de corte, los métodos de fijación y el tratamiento articular específico para las tablas de MGO. Sin embargo, los principios son generalmente sencillos y fácilmente dominados.

Impacto ambiental

Las tablas de revestimiento de óxido de magnesio (MGO) a menudo se elogian como un material de construcción "verde" debido a varios factores relacionados con su producción, composición y rendimiento. Comprender su huella ambiental es crucial para evaluar su contribución a las prácticas de construcción sostenibles.

Ecológico

La ecológica de las tablas de MGO proviene de varios aspectos:

Abundantes materias primas: El óxido de magnesio se deriva de magnesita, un mineral natural y abundante, o del agua de mar. Esto contrasta con materiales que dependen de recursos más finitos o operaciones mineras extensas. La gran disponibilidad de las materias primas minimiza las preocupaciones de agotamiento de los recursos.

Energía incorporada inferior: El proceso de fabricación para las juntas de MgO generalmente implica energía incorporada más baja en comparación con materiales como el cemento de Portland. La reacción primaria que forma el cemento de oxicloruro de magnesio ocurre a temperaturas relativamente bajas (a menudo ambientales o ligeramente elevadas), lo que reduce significativamente el consumo de energía en comparación con los hornos de alta temperatura necesarios para la producción de cemento.

Reciclabilidad y reducción de residuos: Los tableros de MGO son inorgánicos y no contienen muchos de los aglutinantes o resinas que se encuentran en los paneles a base de madera, lo que los hace potencialmente reciclables. Si bien la infraestructura para el reciclaje de la junta de MGO todavía se está desarrollando en muchas regiones, el material puede ser aplastado y reutilizado teóricamente como un agregado en otros materiales de construcción o como una enmienda del suelo. Además, la durabilidad y la longevidad de los tableros de MGO significan un reemplazo menos frecuente, reduciendo los desechos de construcción y demolición a lo largo de la vida útil de un edificio.

VOC no tóxicos y bajos: Los tableros de MgO están libres de asbesto, formaldehído, sílice cristalina y otros productos químicos dañinos que se encuentran comúnmente en algunos materiales de construcción tradicionales. Producen compuestos orgánicos (COV) muy bajos o ningún volátiles, lo que contribuye a la calidad del aire interior más saludable. Esta es una ventaja significativa para los ocupantes y se alinea con las certificaciones de construcción ecológica centradas en el bienestar de los ocupantes.

Resistencia de moho y moho: Al resistir inherentemente el crecimiento de moho y moho, las tablas de MGO contribuyen a un ambiente interior más saludable y prevenir la necesidad de tratamientos químicos o una remediación costosa asociada con problemas de moho, reduciendo así el uso de productos químicos nocivos sobre el ciclo de vida del edificio.

Eficiencia energética

Los tableros de MgO contribuyen a la eficiencia energética general de un edificio principalmente a través de sus propiedades aislantes y la capacidad de crear un sobre apretado del edificio:

Propiedades de aislamiento térmico: Si bien los tableros de MgO no están diseñados para ser materiales de aislamiento primarios como la espuma o la fibra de vidrio, su composición relativamente densa y homogénea proporciona un valor R decente (resistencia térmica) en comparación con su grosor cuando se mide contra materiales como la junta de yeso o la junta de cemento. Cuando se usan como revestimiento, contribuyen al rendimiento térmico general del conjunto de la pared, reduciendo la transferencia de calor a través de la conducción.

Rendimiento de la barrera aérea: La naturaleza densa y rígida de las tablas de MgO, cuando se instala y sellada adecuadamente en las juntas, puede actuar como una barrera de aire efectiva. Minimizar la fuga de aire no controlada (infiltración y exfiltración) es crucial para la eficiencia energética, ya que evita que el aire acondicionado se escape y se ingrese el aire incondicionado. Esto reduce la carga en los sistemas HVAC, lo que lleva a un menor consumo de energía para calefacción y enfriamiento.

Gestión de humedad: Al resistir la absorción de humedad y prevenir el crecimiento de moho, las tablas de MGO ayudan a mantener la integridad del aislamiento dentro de las cavidades de la pared. El aislamiento húmedo pierde su efectividad significativamente, lo que lleva a un mayor uso de energía. La capacidad de MGO para mantener seca la cavidad de la pared admite directamente el rendimiento a largo plazo del aislamiento.

Contribución a los sobres de alto rendimiento: Cuando se integran en sobres de edificios de alto rendimiento bien diseñados, los tableros de MGO pueden desempeñar un papel en el logro de estrictos objetivos de eficiencia energética. Su estabilidad y durabilidad también aseguran que la envoltura mantenga su rendimiento térmico con el tiempo sin degradación.

Preguntas frecuentes

Esta sección aborda algunas de las preguntas más frecuentes sobre tablas de revestimiento de óxido de magnesio, proporcionando respuestas concisas e informativas.

P: ¿Qué hace que las tablas de óxido de magnesio sean resistentes al fuego?

A: Las tablas de óxido de magnesio son inherentemente resistentes al fuego principalmente debido a la naturaleza no combustible del óxido de magnesio en sí, que no quema ni contribuye con combustible a un fuego. Además, las tablas contienen agua unida químicamente dentro de su estructura cristalina. Cuando se expone a altas temperaturas, esta agua se libera como vapor a través de una reacción endotérmica (absorbente de calor). Este proceso enfría efectivamente la superficie del tablero y crea una barrera térmica protectora, retrasando significativamente la propagación del fuego y el aumento de la temperatura en el lado no expuesto.

P: ¿Pueden las tablas de óxido de magnesio ponerse mohoso?

A: No, las tablas de óxido de magnesio son altamente resistentes al crecimiento de moho y moho. Esto se debe a que están hechos de componentes minerales inorgánicos (óxido de magnesio, cloruro de magnesio, perlita, etc.) que no proporcionan una fuente de alimento para moho o hongos. A diferencia de los materiales orgánicos como la madera o el tablero de yeso con cara de papel, los tableros de MGO no apoyan el crecimiento biológico, incluso en condiciones de humedad. Su excelente resistencia a la humedad también ayuda a prevenir las condiciones que conducen al desarrollo de moho.

P: ¿Son seguras las tablas de óxido de magnesio para la calidad del aire interior?

A: Sí, las tablas de óxido de magnesio se consideran muy seguras para la calidad del aire interior. Están libres de sustancias dañinas como asbesto, formaldehído, sílice cristalina y otros compuestos orgánicos volátiles (VOC). Su composición inorgánica significa que no son productos químicos nocivos fuera de gas, contribuyendo a un ambiente interior más saludable. Esto los convierte en una excelente opción para personas con alergias o sensibilidades a las emisiones comunes de materiales de construcción.

P: ¿Cuánto tiempo duran las tablas de óxido de magnesio?

A: Los tableros de óxido de magnesio son excepcionalmente duraderos y están diseñados para una vida útil muy larga. Debido a su composición inorgánica, son resistentes a la podredumbre, la descomposición, la infestación de insectos y la degradación biológica que puede afectar los materiales tradicionales a base de madera. Su estabilidad contra la humedad y el fuego también contribuye a su longevidad. Cuando se instala y mantiene adecuadamente, las tablas de MGO pueden durar la vida del edificio, a menudo superior a 50 años, lo que los convierte en una solución de construcción altamente resistente y sostenible.

P: ¿Puedes reciclar tableros de óxido de magnesio?

A: Sí, las tablas de óxido de magnesio son teóricamente reciclables. Como producto inorgánico basado en minerales, pueden ser aplastados y reutilizados. El material triturado se puede utilizar como agregado en los nuevos productos de construcción, como una enmienda del suelo (debido a su contenido de magnesio que beneficia a la agricultura) o como relleno. Sin embargo, la disponibilidad práctica de las instalaciones dedicadas de reciclaje de la junta MGO puede variar según la región. En áreas donde el reciclaje especializado aún no se ha establecido, el material generalmente se elimina como construcción inerte y desechos de demolición. Sin embargo, la larga vida útil de los tableros de MgO ya reduce significativamente el flujo de desechos general en comparación con los materiales menos duraderos.

BMSC 517 New Sulfate MGO Board

BMSC 517 New Sulfate MGO Board Tablero de revestimiento de pared MGG de mGGO múltiple

Tablero de revestimiento de pared MGG de mGGO múltiple Perseverancia MO MO MALLA DE REVISIÓN

Perseverancia MO MO MALLA DE REVISIÓN Tablero de revestimiento de subsecoración MGO de mGGO

Tablero de revestimiento de subsecoración MGO de mGGO Perseverancia MgO Subsecor de revestimiento

Perseverancia MgO Subsecor de revestimiento Panel/Junta Magmatrix MGO Sublayment

Panel/Junta Magmatrix MGO Sublayment OUMEI MGO Backer Boarder For Fire Retardant Lamination Lamination

OUMEI MGO Backer Boarder For Fire Retardant Lamination Lamination OUMEI MGO Resistencia al fuego Tablero decorativo interior

OUMEI MGO Resistencia al fuego Tablero decorativo interior

English

English русский

русский Español

Español